L’impression 3D et l’injection contre les pénuries des hôpitaux

La crise du COVID-19 a dévoilé de nombreux problèmes d’approvisionnement en période d’épidémie. Outre les masques, les visières de protection ont manqué au personnel soignant. Alors que les laboratoires ont fermé pendant le confinement, différentes équipes de recherche ont mis à profit leur expertise en fabrication 3D pour fournir les hôpitaux et d’autres services publics. Retour sur quatre de ces initiatives.

Face au COVID-19, des chercheurs de disciplines bien éloignées de la virologie n’ont pas passé le confinement les bras croisés. Certains se sont saisis de machines de fabrication pour pallier les nombreuses ruptures de stocks médicaux. La production de visières de protection a ainsi été particulièrement soutenue, alors qu’un décret a permis d’outrepasser pour un temps les procédés habituels de certification. Plusieurs critères restent cruciaux, comme la résistance des visières aux cycles de désinfection, leur aération afin d’éviter la buée, leur confort ou la facilité à séparer la visière elle-même de son serre-tête.

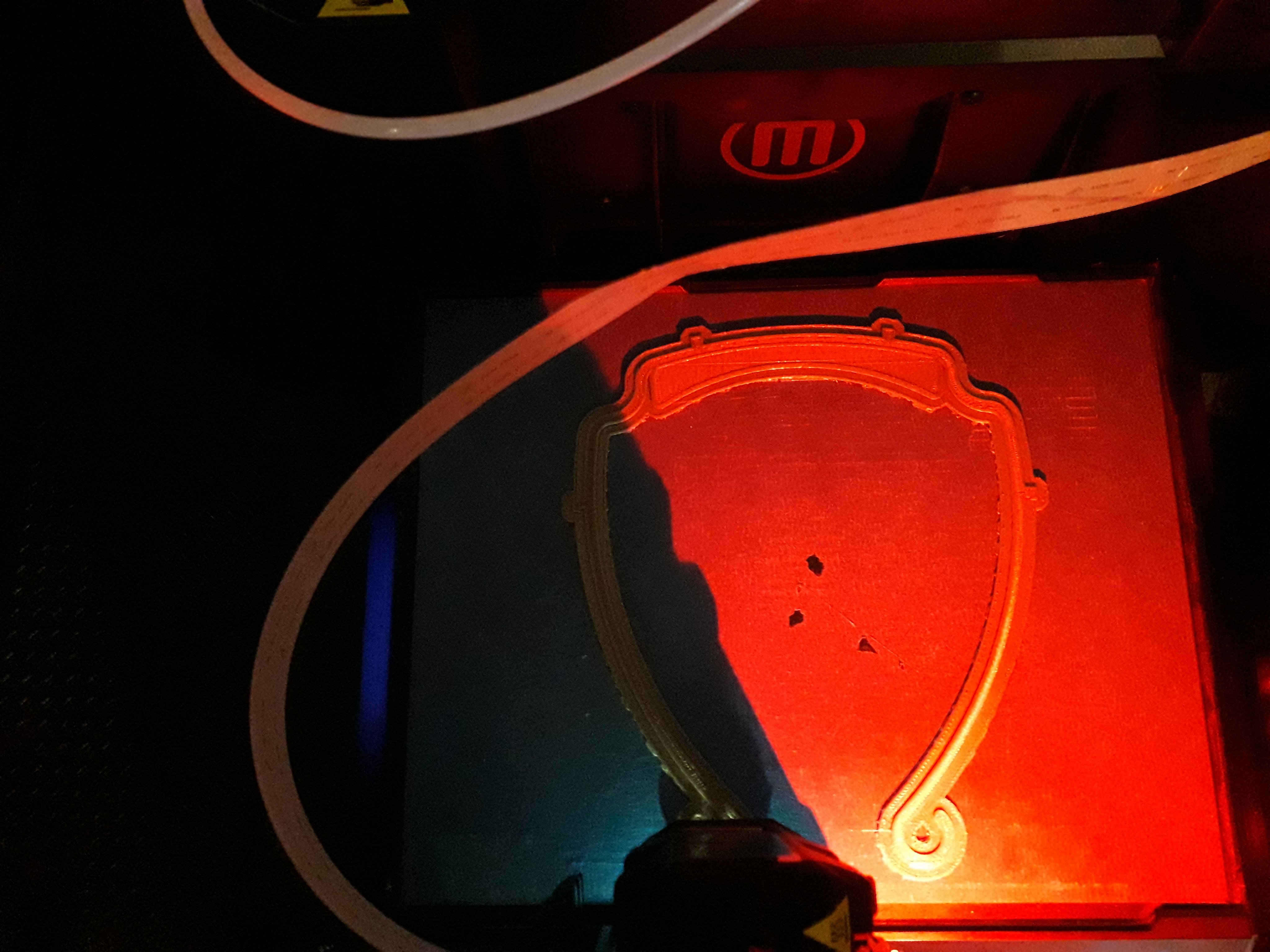

Parmi les différentes équipes impliquées, un collectif s’est constitué à Lyon autour du Laboratoire de mécanique des contacts et des structures (LaMCoS, CNRS/INSA Lyon) et de l’INSA Lyon, où les chercheurs utilisent notamment l’impression 3D pour prototyper et tester des capteurs sur des moyens expérimentaux. Le crowdfunding et le soutien de la fondation de l’INSA Lyon ont permis de compléter leur parc et d’atteindre une trentaine d’appareils. « Au début nous avons lancé les premières impressions de façon un peu libre, avoue Jérôme Cavoret, ingénieur d’études au LaMCoS, puis nous nous sommes mis en relation avec les Hospices Civils de Lyon pour mieux cibler leurs besoins. Le tout avec le soutien du directeur de notre UMR, Daniel Nelias. »

« Dans le respect des règles sanitaires alors en vigueur, une ou deux personnes géraient chaque jour les machines regroupées dans des locaux vidés de leurs formations, » raconte Valentin Ripard, ingénieur de recherche à l’INSA Lyon. Lorsque l’industrie a pu fournir suffisamment de visières, les chercheurs sont passés à la conception de nouveaux objets innovants, propres au covid 19, comme des systèmes de crochets pour ouvrir les portes sans se servir des mains et des porte-échantillons pour les tests.

De son côté, le laboratoire Procédés et ingénierie en mécanique et matériaux (PIMM, CNRS/CNAM/Arts et Métiers Sciences et Technologies) a lui aussi tourné à plein régime, avec ses 22 000 visières. L’organisation a été différente, car les chercheurs ont ramené des imprimantes 3D chez eux. « Nous avons obtenu l’autorisation d’utiliser le reliquat de notre contrat de recherche pour acheter les matières premières, se réjouit Frédéric Vales, directeur adjoint du PIMM. Nous avons également reçu des dons d’entreprises et de papeteries. »

Après de nombreux efforts pour réduire le temps de fabrication d’une visière à une heure, les chercheurs ont commencé à utiliser un procédé par injection. Cette méthode emploie des moules chers et bien plus difficiles à modifier que des plans d’imprimante 3D, mais elle fonctionne en revanche beaucoup plus vite. Au PIMM, les visières s’obtenaient alors en moins de 40 secondes, et avec une surface plus lisse qui facilite la désinfection.

Au Laboratoire d’acoustique de l’université du Mans (LAUM, CNRS/Université du Mans), l’impression 3D permet de concevoir des métamatériaux, sous la forme de petits objets dont les formes périodiques confèrent des propriétés acoustiques spécifiques. « Nous avons d’abord proposé nos visières aux urgences du centre hospitalier du Mans, puis nous avons été sollicités par des associations quand ça s’est su, » explique Pierrick Lotton, directeur du LAUM. Là encore, les chercheurs ont pu compter sur la générosité des fournisseurs de matières premières.

Différents réseaux ont écumé leur carnet d’adresses pour mettre en place ces initiatives. « Des collègues du réseau S.MART de l’association française de mécanique ont lancé un appel autour du bassin parisien, situe Nicolas Perry de l’Institut de mécanique et d’ingénierie de Bordeaux (I2M, CNRS/Université de Bordeaux/Arts et Métiers Sciences et Technologies /Bordeaux INP). Nous avons rebondi dessus pour faire la même chose, mais en Nouvelle Aquitaine. » Son laboratoire a mobilisé une trentaine d’appareils, que les participants ramenaient chez eux pour les faire tourner en plein confinement.

Ils ont ainsi obtenu une capacité de 1500 visières par semaine, afin de protéger les masques FFP2 et d’avoir à les changer moins souvent. Face à la demande, l’injection a été déployée pour un total de jusqu’à 5000 visières par semaine, au point que certaines machines, peu habituées à fonctionner à une telle cadence, ont dû être arrêtées pour maintenance. L’I2M s’est également penchée sur les valves de respirateurs. Des pièces dont la rupture de stock était aggravée car, en plus de leur nombre, les patients atteints du COVID-19 produisent une quantité de mucus qui bouche rapidement les valves.

Les stocks de visières sont à présent sortis du rouge et les laboratoires reprennent leurs activités avec le déconfinement. Les chercheurs ont su faire preuve de réactivité face à la crise et rester au service de la société alors que leurs travaux étaient à l’arrêt.