Mécanismes de déformation menant à la rupture des alliages d’aluminium lors de leur mise en forme

En couplant expérimentation et simulation à l'échelle du polycristal, une méthode innovante permet de mieux comprendre les mécanismes de déformation menant à la rupture d’un alliage d’aluminium. Développée par Maryse Gille, doctorante au Centre des matériaux, cette méthode devrait faciliter l'optimisation de la formabilité des alliages d'aluminium en fonction de leur microstructure cristalline. Ces résultats sont publiés dans International Journal of Plasticity.

Afin de réduire la consommation de carburant et les émissions de CO2 des véhicules, les constructeurs automobiles cherchent à remplacer l'acier par des matériaux de structures plus légers, comme les alliages d'aluminium. L'aptitude à la mise forme de ces alliages (formabilité), lorsqu'il s'agit de réaliser des géométries complexes, est donc un enjeu majeur. Le développement de l'utilisation de l'aluminium dans l'industrie nécessite une meilleure compréhension des mécanismes de déformation menant à la rupture du matériau. C'est dans ce contexte que Maryse Gille, doctorante sous la direction de Henry Proudhon et Thilo Morgeneyer au Centre des matériaux (CDM, CNRS/Mines Paris-PSL), a mis au point une méthode innovante couplant des mesures expérimentales et des simulations numériques, et qui permettrait d'optimiser la structure cristalline d'un alliage en vue de sa mise en forme1 .

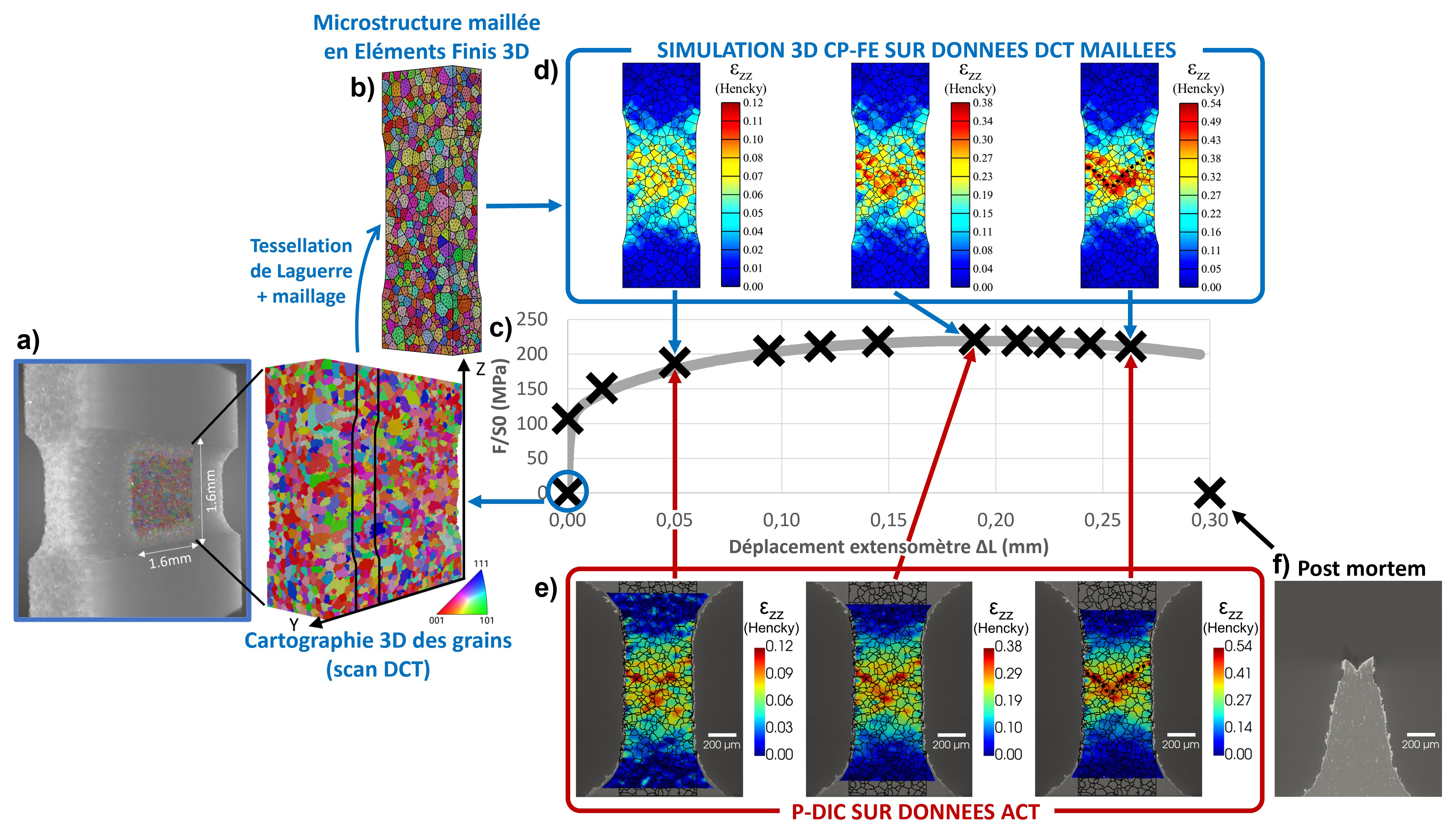

La déformation plane étant critique pour la formabilité des tôles métalliques, les chercheurs ont étudié les mécanismes de déformation de la matière avec une éprouvette de traction en déformation plane, miniaturisée pour les besoins de l’étude. L'approche utilisée consiste à scanner l’éprouvette en trois dimensions grâce à un tomographe de laboratoire, en utilisant plusieurs modalités permettant d’accéder à des informations différentes.

La première étape était d'obtenir de manière non destructive une cartographie 3D des grains de l’éprouvette non déformée. Elle est acquise par la technique de tomographie par contraste de diffraction (DCT) des rayons X, qui génère un jumeau numérique de l’éprouvette contenant les informations de morphologie et d’orientations cristallines des grains. Cette même éprouvette est ensuite déformée progressivement par traction, jusqu'à la rupture, et des images 3D de tomographie par absorption (ACT) des rayons X sont acquises à chaque étape de l’essai. Ces scans successifs permettent de mesurer les déformations locales à l’intérieur de la matière en utilisant la technique de corrélation d’images, rendue possible par le contraste naturel du matériau lié à la présence de particules intermétalliques. Ces mesures ont révélé que les déformations sont localisées de manière hétérogène dans l'éprouvette, formant des bandes qui sont des précurseurs du chemin final de la fracture du matériau.

Pour étudier les effets polycristallins sur ces hétérogénéités de déformation, les chercheurs ont alors réalisé des simulations par éléments finis de plasticité cristalline (CP-FE) en 3D, alimentées en entrée avec les données de la microstructure de l'éprouvette avant sa déformation, mesurées par DCT puis maillées avec le logiciel open source Neper. Les résultats de simulation, basés sur la structure de grains initiale réelle de l'échantillon, sont en excellente correspondance avec les déformations observées expérimentalement, ce qui n'est pas le cas avec un modèle de plasticité macroscopique, ou en utilisant en entrée d’une simulation CP-FE une structure de grains orientés aléatoirement. L'étude démontre ainsi la pertinence des simulations par éléments finis de plasticité cristalline pour comprendre l'influence de la microstructure sur la formabilité du matériau.

Les simulations 3D par éléments finis de plasticité cristalline étant validées, une prochaine étape sera de les utiliser pour tester comment différentes microstructures initiales affectent le comportement du matériau en déformation et rupture. Par ailleurs ces travaux ont des perspectives d'applications immédiates, notamment dans le cadre du projet ANR Recycal qui étudie, en partenariat avec Constellium, les performances mécaniques des alliages d'aluminium recyclés en fonction du taux et de la distribution d’impuretés.

© M. Gille et al.

Références

3D strain heterogeneity and fracture studied by X-ray tomography and crystal plasticity in an aluminium alloy.

Maryse Gille, Henry Proudhon, Jette Oddershede, Romain Quey, Thilo F Morgeneyer.

International Journal of Plasticity, 12 octobre 2024.

https://doi.org/10.1016/j.ijplas.2024.104146

Article consultable sur la base d’archives ouvertes HAL

- 1Ces travaux ont fait l’objet d’une collaboration avec des chercheurs du Centre des Matériaux (Henry Proudhon et Thilo Morgeneyer), un chercheur des Mines Saint-Étienne (Romain Quey), pour le maillage de l'échantillon, et l’entreprise danoise XNovo Technology (Jette Oddershede), pour les mesures de tomographie de laboratoire. La société Constellium, fabricant de produits en aluminium, a fourni le matériau et financé une partie de l'étude.